一、什么是PDCA循环?

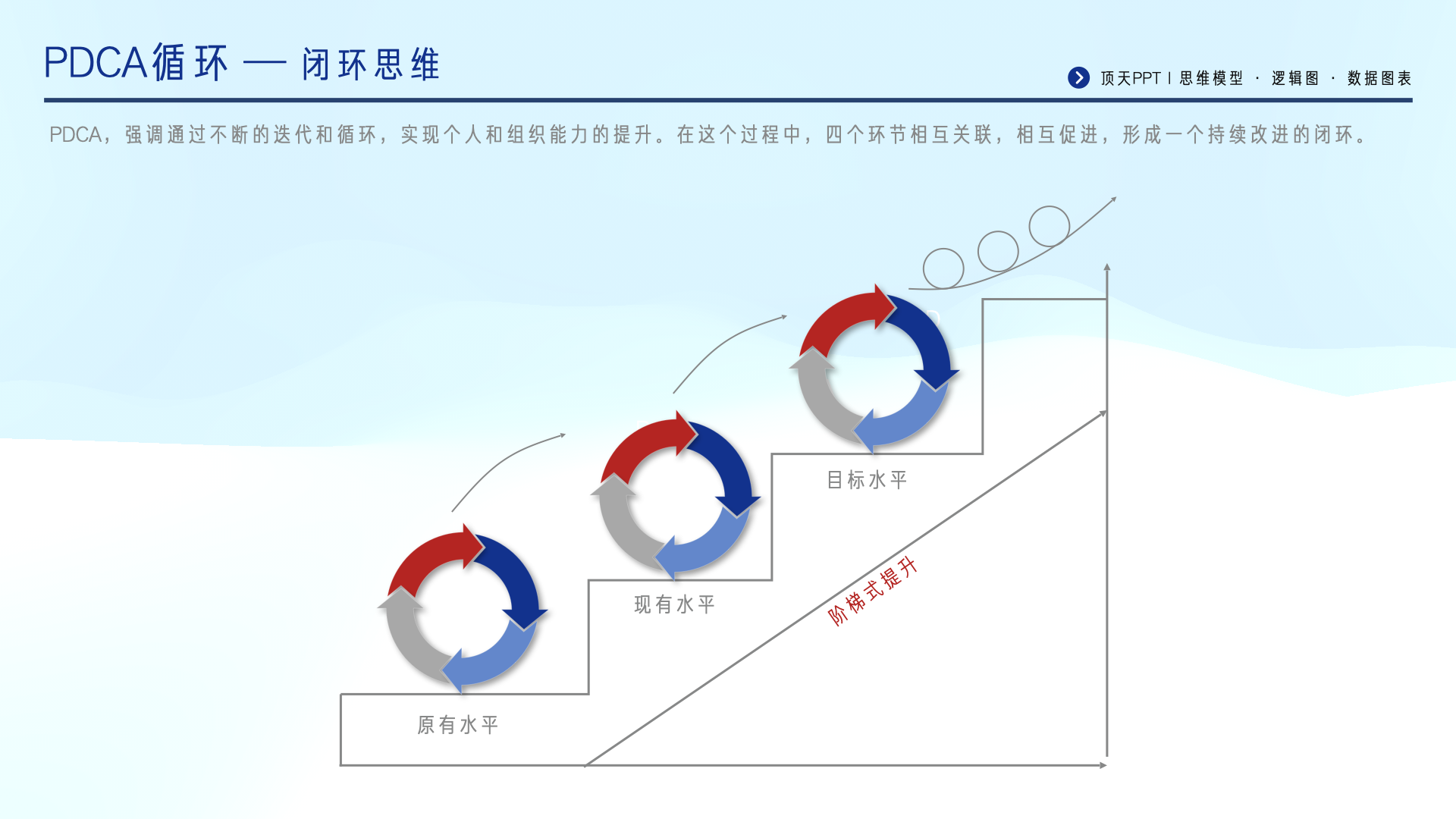

PDCA循环(Plan-Do-Check-Act),又称“戴明环”,由质量管理专家威廉·爱德华兹·戴明(W. Edwards Deming)推广,是一种以科学方法推动持续改进的管理工具。它通过四个阶段的循环运作,帮助企业发现问题、优化流程、提升效率,最终实现螺旋式上升的改进目标。

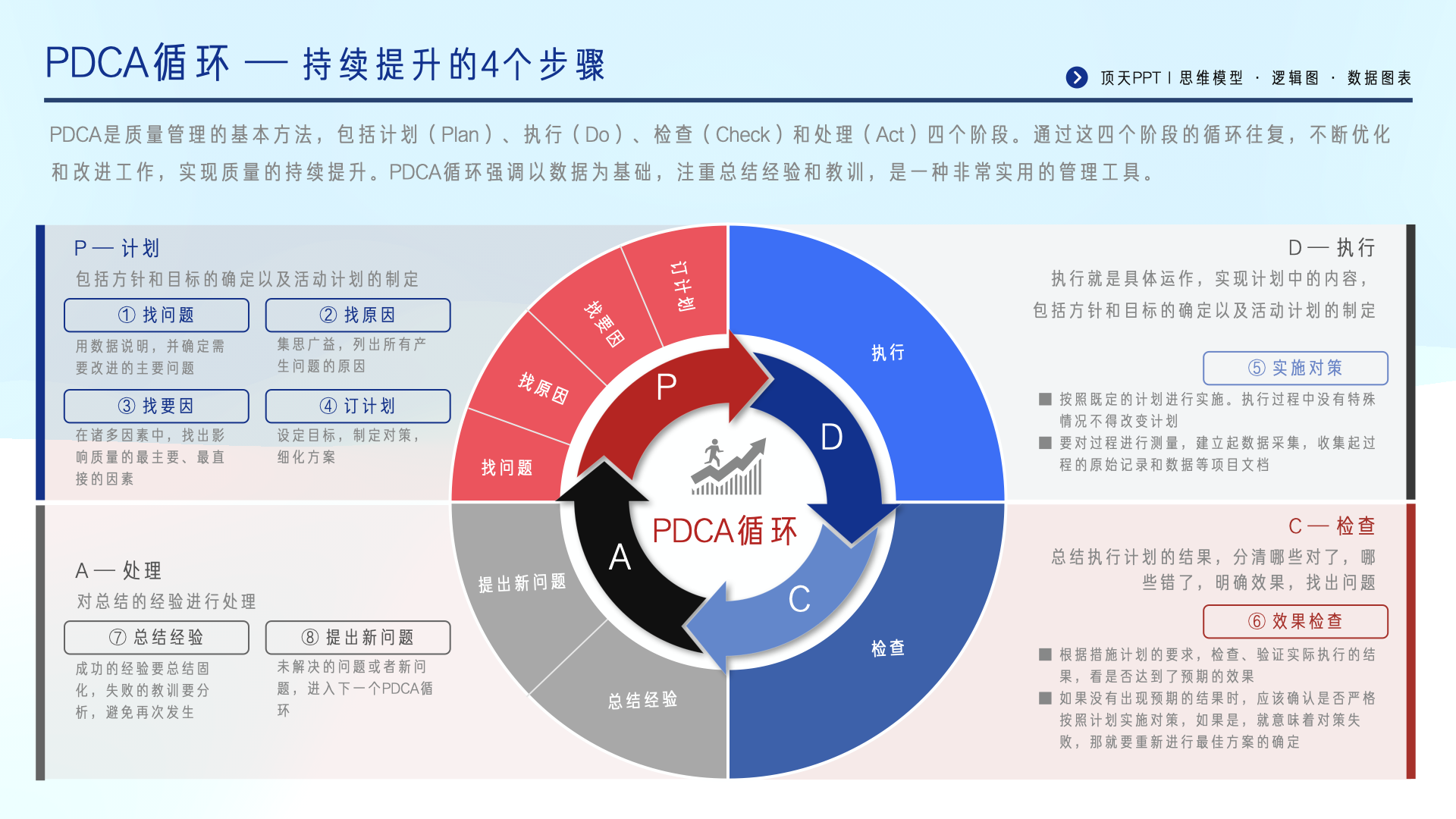

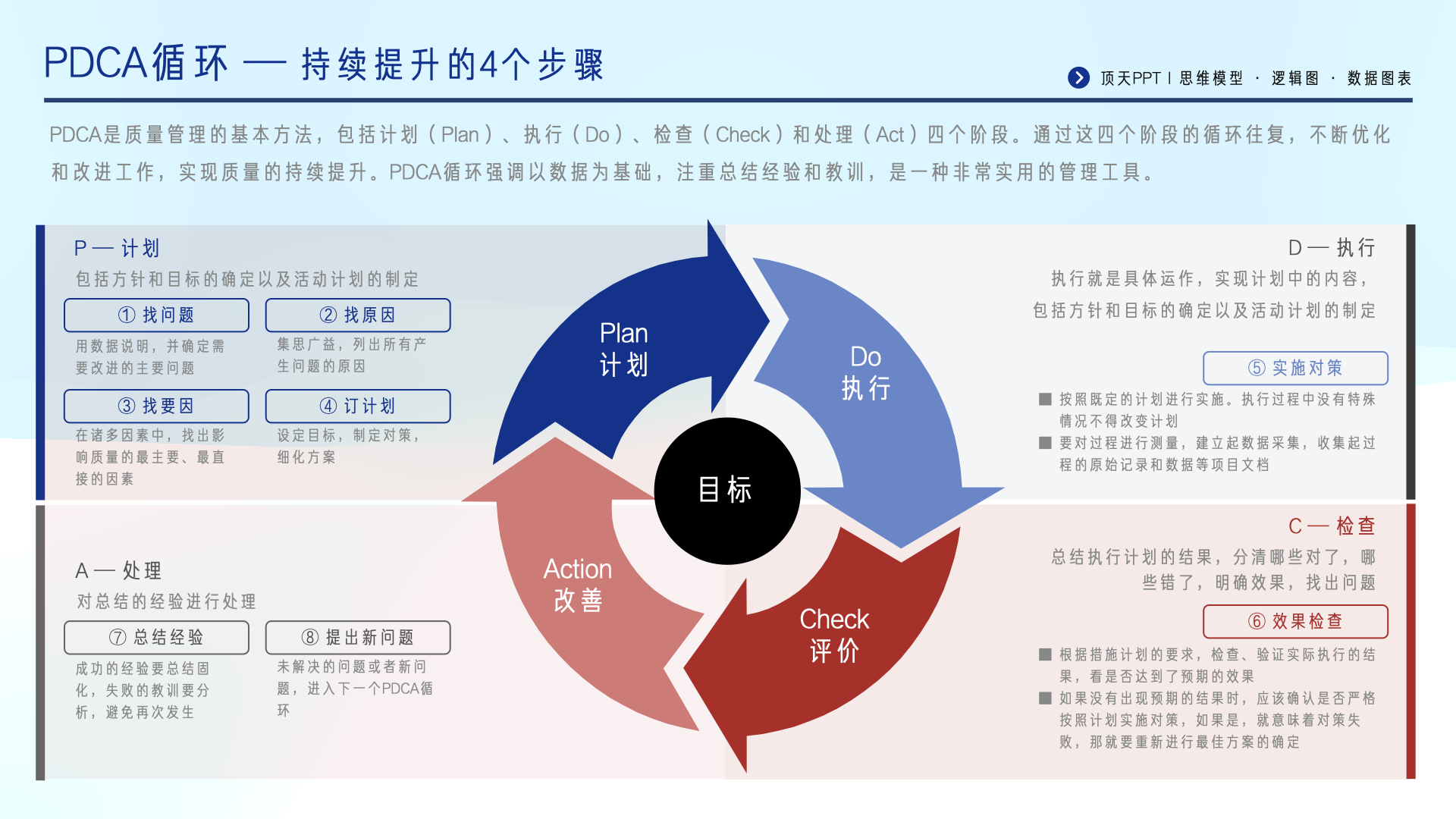

二、PDCA的四个阶段详解

1. P(Plan)计划阶段

核心任务:明确问题,制定目标与方案

关键步骤:

-

识别问题

通过数据分析、客户反馈或现场观察发现痛点(如生产效率低下、客户投诉率高)。 -

设定目标

制定SMART原则目标(如“3个月内将产品次品率从5%降至2%”)。 -

制定方案

设计可落地的行动计划,明确责任人、资源需求和时间节点。 -

工具示例

5W2H分析法、鱼骨图、甘特图。

2. D(Do)执行阶段

核心任务:小范围试点,验证方案可行性

关键原则:

-

先试点再推广

在可控范围内(如某条生产线、某个部门)测试方案,降低全面实施风险。 -

数据记录

详细记录执行过程的关键数据(如耗时、成本、异常情况),为后续分析提供依据。 -

误区警示

避免“边做边改”,需严格按计划执行以验证方案有效性。

3. C(Check)检查阶段

核心任务:评估结果,发现问题

关键步骤:

-

对比目标

将实际结果与计划目标对比(如次品率是否降至2%)。 -

分析差异

利用数据找出未达标的原因(如设备老化、员工操作不规范)。 -

工具示例

帕累托图(二八法则)、控制图、A/B测试。

4. A(Act)处理阶段

核心任务:标准化成功经验,开启下一循环

两类行动:

-

标准化

若方案有效,将其固化为标准流程(如更新操作手册、培训全员)。 -

再循环

若未达标,将遗留问题纳入下一轮PDCA循环(如优化设备维护方案)。 -

核心理念

PDCA不是“一次性项目”,而是持续改进的闭环。

三、PDCA的核心优势

-

降低试错成本

通过小步快跑的迭代模式,避免大规模失败风险。 -

数据驱动决策

用客观数据替代主观经验,提升决策科学性。 -

全员参与改进

清晰的分工机制让每个层级员工都能贡献智慧。 -

适应快速变化

在动态市场环境中保持灵活调整能力。

四、PDCA在企业中的典型应用场景

-

生产制造

优化工艺流程,降低废品率 -

项目管理

动态监控进度,确保按期交付 -

客户服务

分析投诉数据,提升满意度 -

安全管理

排查隐患,建立预防机制

案例:某汽车零部件企业通过PDCA循环,将设备故障停机时间从每月8小时缩短至1.5小时。

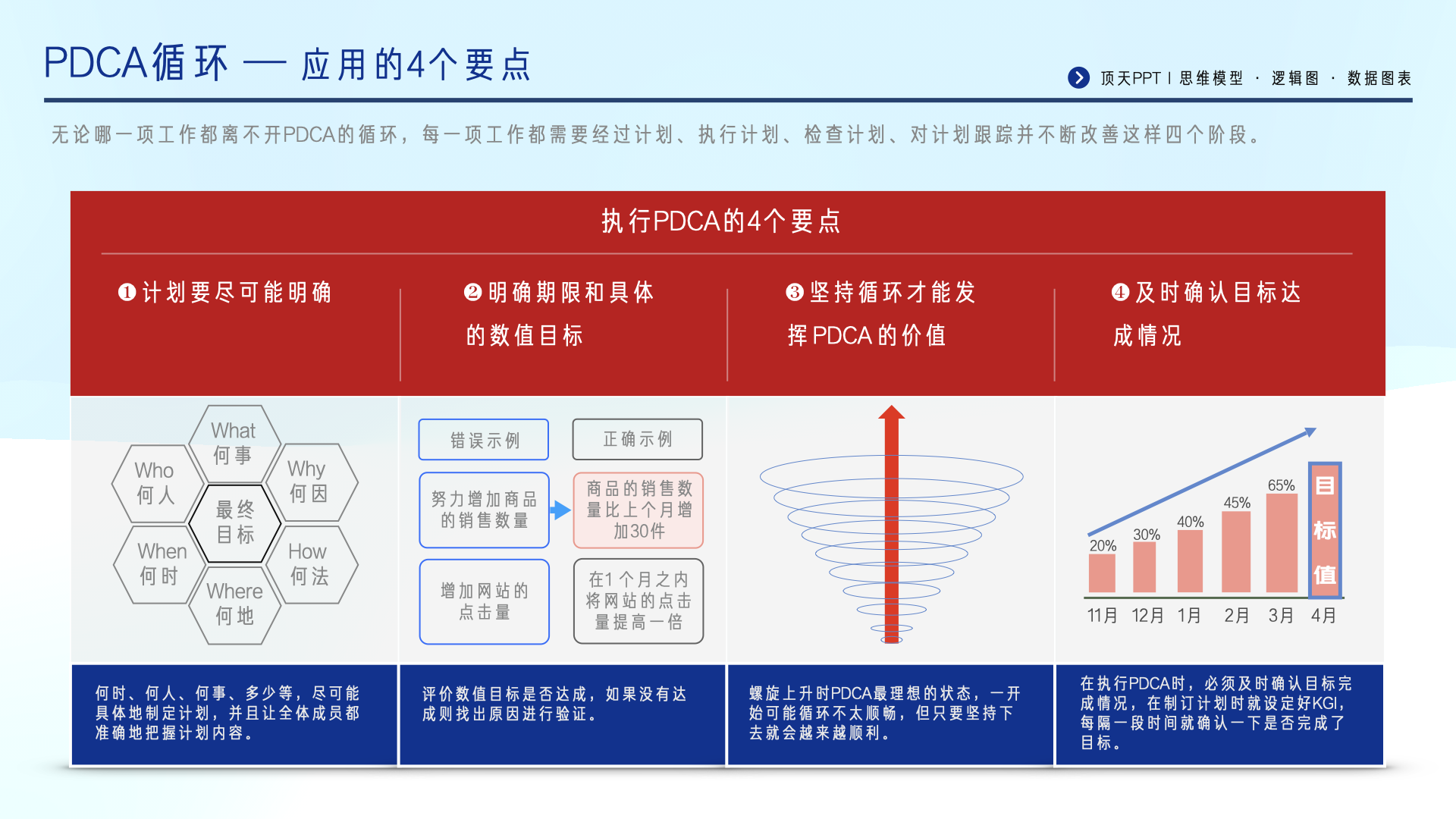

五、如何有效实施PDCA?

-

领导层支持

将PDCA纳入企业文化,建立容错机制。 -

培训赋能

通过工作坊教会员工使用工具(如5Why分析法)。 -

可视化追踪

使用看板、数字仪表盘实时展示进展。 -

激励机制

对提出改进方案的团队给予奖励。

结语

PDCA循环的本质是将经验转化为知识,将知识转化为标准。对于企业管理者而言,它不仅是解决问题的方法论,更是打造学习型组织的基石。每一次循环的终点,都是下一次突破的起点。